富士電機 「日本の原子力界のパイオニアとして遠隔操作技術など豊かな実績」

![]() 日本初の商用原子炉である東海発電所の建設を担当した富士電機は、その後も高速実験炉「常陽」、新型転換炉「ふげん」などで原子力の未来を切り開いてきた。日本の原子力界での開発精神と確かな原子力技術を引き継ぐ同社の3人を川崎工場で取材した。(中村真紀子記者)

日本初の商用原子炉である東海発電所の建設を担当した富士電機は、その後も高速実験炉「常陽」、新型転換炉「ふげん」などで原子力の未来を切り開いてきた。日本の原子力界での開発精神と確かな原子力技術を引き継ぐ同社の3人を川崎工場で取材した。(中村真紀子記者)

発電・社会インフラ事業本部 発電プラント事業部 原子力技術部

岡本太志主席=写真右

尾崎博部長=写真中央

片桐源一主査=写真左

<東海発電所建設などで日本の原子力を初期から牽引>

富士電機は今から93年前、1923年に神奈川県川崎市で創業した。日本の「古河電気工業」とドイツの「シーメンス社」との資本・技術提携により設立されたことから、古河の「ふ」とシーメンスの「し」で「富士電機」という社名になっている。

現在、富士電機は、エネルギーの有効活用を実現するパワー半導体、パワーエレクトロニクス機器とそれらを組み合わせた産業向けシステム、さらに環境に優しい発電プラント、食の安全・安心を提供する食品流通、これらの事業を通じて、持続可能な社会実現に向けて取り組んでいる。

富士電機は、原子力については草創期から関わっており、国内原子炉のパイオニアであるとも言える。1965年には日本原子力発電の東海発電所の建設に携わった。英国から導入された炭酸ガス冷却炉型の原型炉(GCR)で、日本初の商用原子炉である。その後、英国は後継炉として改良型ガス冷却炉(AGR)を開発して商業展開していき、富士電機はその後押しをした。当初は富士電機も、国内で火力も含めた重電メーカーとして認知してもらおうという方針の中で原子力に取り組んできた。一方、その時には米国をはじめ他国でもすでに軽水炉の商用化に成功しており、日本国内も軽水炉路線に変更された。そのため、富士電機は商用原子炉路線からは外れることとなる。その後は旧動力炉・核燃料開発事業団の開発炉路線に沿って、高速実験炉「常陽」、新型転換炉「ふげん」、高速増殖原型炉「もんじゅ」を手掛けてきた。また、旧日本原子力研究所の高温工学試験研究炉(HTTR)の開発にも参画してきた。

東海発電所については、富士電機が原子炉圧力容器や燃料交換機などを、川崎重工が蒸気発生器などを、神戸製鋼が圧力容器の鋼材などを手掛けるとともに、第一原子力産業グループのリーディングカンパニーとして全体の仕事を取りまとめ、英国GEC社とともにプラントメーカーとして建設した。その後の開発炉プロジェクトに関しても富士電機が単独で関わるのではなく、ふげんは東芝、日立、三菱、住友、富士電機の5社で、常陽、もんじゅ、高温ガス炉(HTTR)は東芝、三菱、日立、富士電機の4社で分担して取り組んできた。常陽、ふげん、もんじゅは、炉心は日立、東芝、三菱が担当し、富士電機は燃料取扱設備や放射性廃棄物の処理設備などを手掛けてきたが、高温ガス炉では富士電機が炉心や炉内構造物を手掛けた。

<開発炉で培ってきた遠隔操作などに自信>

富士電機の核燃料取扱技術

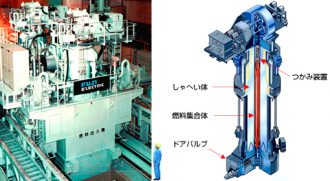

高速炉や高温ガス炉、炭酸ガス冷却炉については、軽水炉のように上から蓋を開けて水の上からクレーンで燃料をつかむことはできない。例えば東海発電所の場合は、アームが所定のところまで下りていきグリッパーでブロック状の燃料をつかんで燃料交換を行っており、ロボットによる完全な遠隔操作となっている。高速炉や高温ガス炉は炉容器の開閉はできないため、ロボットによる遠隔操作で燃料交換を行っている。こうして富士電機は、炉内で燃料取扱いを遠隔で行うノウハウを蓄積してきた。

また、日本原燃が青森県六ヶ所村で建設を計画しているMOX燃料製造設備では、主要な内装を三菱重工と富士電機が担当。富士電機は、粉末調整工程設備、ペレット加工工程設備および管理システム等で製作や据付を担当している。MOX燃料製造設備は、グローブボックスの中で完全な遠隔でハンドリングする設備である。社内では、過去のトラブル経験や以前に顧客に納めた設備などの勉強会を開催し、どういう設計になっているのか、どういう開発を行ってきたのか、技術面の知識を継承していくようにしている。当時の担当者が引退する時には講演を行ったりもしている。

高温ガス炉の開発では、1970年代には、富士電機が旧日本原子力研究所の大型ヘリウムループ設備を建設し、引き続いて原子炉の炉内構造物や燃料取扱設備などを納めてきた。こうした実績と経験をふまえながら日本初の高温ガス炉であるHTTRの炉内構造物を手掛けてきた。

このように富士電機は、非常に高度な燃料ハンドリング技術を開発炉のプロジェクトによって開発し、それぞれの目的に合わせて専用の設備として製作してきた。富士電機は、こうした経験、遺伝子を持った会社である。また、MOX燃料工場や日本初の高温ガス炉など、大規模かつ原子力のプラント工学に深い理解が不可欠な設備に取り組んできた。そして、エンジニアリングに限らず、研究開発からメンテナンスまで一貫して取り組むことができる体制を持っている。軽水炉は手掛けてこなかったものの、開発炉で多くの経験を積んできており、単なる機械屋やエンジニアリング屋ではなく、原子力工学の面でしっかりした技術力を礎としていることを自負している。

<開発力を活かせる新たなプロジェクトへの期待>

開発炉プロジェクトの中で培ってきた遠隔ハンドリング技術について十分に活用していかなくてはという思いがある。福島第一原子力発電所の高線量の廃棄物の取り扱いや処理、保管などへ、何らかのかたちで役立てていきたいと考えている。

また、英国Amec Foster Wheeler社による欧州の原子力発電所廃止措置などで実績のある廃棄物固化に向けたジオポリマー材SIAL(サイアル)は、セメント同様に取扱いが容易なうえに、セシウムの保持性に優れ、原子力発電所から出た廃棄物の固形化に幅広く利用できる。このSIALを日本国内へ導入するため同社と連携し、富士電機の有する遠隔ハンドリング技術と融合させる形での国内への導入活動を行っている。

高温ガス炉については、2015年に発足した原子炉メーカーや関連省庁などによる産官学協議会に参加している。国内で高温ガス炉の実用化へつなげていくためにはどうしたらよいのかというのが大きな課題となっているが、海外と連携して進めていくことも議論されている。海外からの富士電機の高温ガス炉に対する期待も高く、ソ連崩壊時の核兵器解体プルトニウム消滅用GT‐MHR(ガスタービンモジュール型高温ガス発電炉)計画、米国次世代原子炉(NGNP)開発計画、あるいは日本原子力研究開発機構の実用高温ガス炉開発などに携わってきた。

富士電機は高温ガス炉の原子炉開発において、これまでも常に真摯に前向きに取り組んできた。富士電機の実力を発揮できる新たなプロジェクトが立ち上がることを期待している。